摘要:聚合氯化鋁作為煙氣脫硫污水處理的主要絮凝劑,在應(yīng)用過(guò)程中存在用量大、成本高等問(wèn)題。采用分光光度法和化學(xué)滴定法,通過(guò)觀察污水的清澈度和測(cè)定污水中污染物的質(zhì)量濃度,研究了聚合氯化鋁、不同相對(duì)分子質(zhì)量聚丙烯酰胺以及二者復(fù)配用于催化裂化裝置煙氣脫硫污水的絮凝效果。結(jié)果表明,聚合氯化鋁和聚丙烯酰胺復(fù)配使用的絮凝效果優(yōu)于二者單獨(dú)使用的絮凝效果,且聚丙烯酰胺的相對(duì)分子質(zhì)量越大,其絮凝效果越好。同時(shí)分析和優(yōu)化了絮凝劑質(zhì)量濃度、污水pH和攪拌時(shí)間等因素對(duì)絮凝效果的影響。結(jié)果表明,在pH為7-8、攪拌時(shí)間為4-6min的條件下,30mg/L聚合氯化鋁和1.0mg/L高相對(duì)分子質(zhì)量聚丙烯酰胺復(fù)配,對(duì)催化裂化煙氣脫硫污水的絮凝效果較好,該研究結(jié)果也為日后污水處理的成本優(yōu)化打下了堅(jiān)實(shí)基礎(chǔ)。

近年來(lái),隨著煉油行業(yè)快速發(fā)展,廢氣排放量逐年增加,對(duì)自然環(huán)境造成了很大影響。企業(yè)為應(yīng)對(duì)嚴(yán)格的環(huán)保要求及自身發(fā)展需求,越來(lái)越多地采用催化裂化煙氣脫硫技術(shù),其中尤以濕法煙氣脫硫工藝應(yīng)用較為廣泛。由于該工藝對(duì)水的消耗量較大,產(chǎn)生的廢水中含有一定量的懸浮物、亞硫酸鈉、硫酸鹽以及重金屬等雜質(zhì),所以合理處理系統(tǒng)廢水是濕法煙氣脫硫技術(shù)的關(guān)鍵因素之一。絮凝沉降作為一種傳統(tǒng)的污水處理方法,在煙氣脫硫廢水處理單元中發(fā)揮著至關(guān)重要的作用,如何選擇絮凝劑、優(yōu)化絮凝條件、提升污染物去除效果已成為該領(lǐng)域研究的熱點(diǎn)。目前,濕法煙氣脫硫技術(shù)較多采用單一聚合氯化鋁(PAC)作為絮凝劑,也有少量企業(yè)使用聚丙烯酰胺(PAM)類絮凝劑。實(shí)際生產(chǎn)中PAC存在投藥量高、產(chǎn)生絮體小、污染物去除率低等缺點(diǎn)。相比于無(wú)機(jī)絮凝劑,有機(jī)絮凝劑PAM具有吸附性強(qiáng)、用量少的特點(diǎn),但仍存在水中固體懸浮物堵塞過(guò)濾膜、購(gòu)買價(jià)格高以及后續(xù)處理復(fù)雜等缺點(diǎn),所以不適合大規(guī)模使用。鑒于這兩種絮凝劑單獨(dú)使用時(shí)的一些優(yōu)缺點(diǎn),近些年將PAC和PAM復(fù)配使用得到了廣泛關(guān)注和研究。

為了提高煙氣脫硫污水處理效果,減少或替代絮凝劑PAC的用量,降低該污水的處理成本,波濤聚合氯化鋁廠家將PAC和PAM復(fù)配成一種復(fù)合型絮凝劑,通過(guò)加入量、PAM相對(duì)分子質(zhì)量、pH和攪拌時(shí)間等因素的分析,對(duì)污水的絮凝效果進(jìn)行研究,為煉化企業(yè)污水的優(yōu)化處理提供技術(shù)參考。分析實(shí)驗(yàn)結(jié)果如下:

1、聚合氯化鋁的絮凝效果

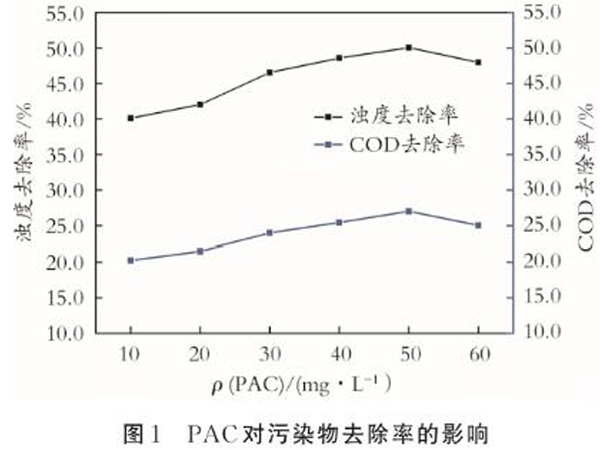

圖1為聚合氯化鋁對(duì)污染物去除率的影響。

從圖1可以看出,隨著聚合氯化鋁質(zhì)量濃度的增加,污水濁度去除率和COD去除率呈先升高再降低的趨勢(shì)。聚合氯化鋁質(zhì)量濃度較低時(shí),由于難以形成絮體或絮體很小,密度和水接近而難以沉降,所以懸浮物去除效果差,導(dǎo)致濁度和COD去除率較低低。隨著聚合氯化鋁質(zhì)量濃度的增加,絮體體積增加的同時(shí)懸浮物沉降速度明顯加快,故濁度和COD去除率明顯上升。當(dāng)聚合氯化鋁質(zhì)量濃度超過(guò)一定數(shù)值后,多余的絮凝劑會(huì)吸附于脫穩(wěn)顆粒表面,產(chǎn)生“膠體保護(hù)”作用,引起顆粒重新穩(wěn)定,從而導(dǎo)致污染物去除率降低。因此,當(dāng)聚合氯化鋁質(zhì)量濃度為50mg/L時(shí),絮凝效果較好,濁度去除率為50.06%,COD去除率為27.02%。

2、聚丙烯酰胺的絮凝效果

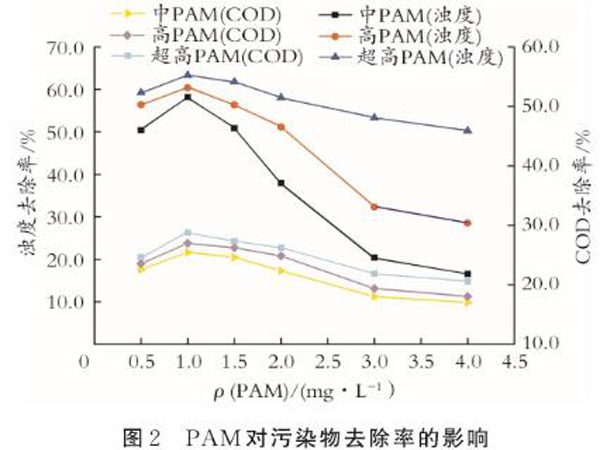

圖2為聚丙烯酰胺對(duì)污染物去除率的影響。從圖2可以看出,聚丙烯酰胺質(zhì)量濃度在一定范圍時(shí),其相對(duì)分子質(zhì)量越高,絮凝效果越好。隨著聚丙烯酰胺質(zhì)量濃度的增加,污染物去除率呈先升高后降低的趨勢(shì)。原因在于聚丙烯酰胺的絮凝作用主要依靠大分子鏈在污水中的纏繞和吸附架橋作用,將大分子顆粒脫穩(wěn)并沉降下來(lái),從而去除污水中的污染物。當(dāng)聚合物的相對(duì)分子質(zhì)量越大時(shí),其分子鏈間的纏繞與架橋功能越強(qiáng),因而其絮凝效果越好。但當(dāng)聚丙烯酰胺質(zhì)量濃度超過(guò)一定數(shù)值時(shí),由于聚合物分子相互纏繞使絮體重新分散于溶液中,進(jìn)而使污水的絮凝效果變差,污染物去除率反而下降。同時(shí)聚丙烯酰胺本身也是一種高分子有機(jī)化合物,會(huì)使污水中COD升高,如果污水回用,將增加下游污水COD處理難度和處理成本。因此,當(dāng)聚丙烯酰胺質(zhì)量濃度為1.0mg/L時(shí),高相對(duì)分子質(zhì)量聚丙烯酰胺的污水絮凝沉降效果較好,濁度去除率為63.35%,COD去除率為28.80%。

3、聚合氯化鋁與聚丙烯酰胺復(fù)配的絮凝效果

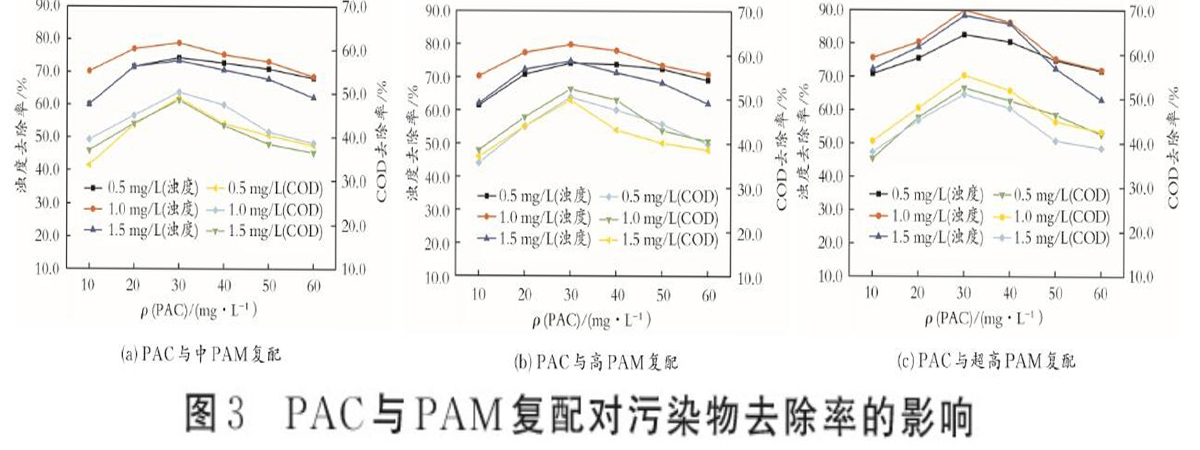

圖3為聚合氯化鋁與聚丙烯酰胺復(fù)配對(duì)污染物去除率的影響。從圖3可以看出,聚合氯化鋁與聚丙烯酰胺復(fù)配后污水濁度去除率和COD去除率得到很大提升,均優(yōu)于單獨(dú)使用聚合氯化鋁,聚丙烯酰胺的去除效果。原因是兩者復(fù)配時(shí)既發(fā)揮了聚合氯化鋁的電中和吸附作用,又發(fā)揮了聚丙烯酰胺的大分子鏈纏繞與架橋作用,不僅表面所帶的正電荷增加,靜電吸附能力增強(qiáng),而且水解產(chǎn)物的體積和支化度也增加,提高了吸附架橋能力,以高分子聚合物為鏈接,可架橋成為更大的積聚絮凝體。當(dāng)聚丙烯酰胺質(zhì)量濃度一定時(shí),隨著聚合氯化鋁質(zhì)量濃度的增加,污染物去除率先升高后減小,當(dāng)聚合氯化鋁質(zhì)量濃度為30mg/L時(shí),復(fù)配絮凝劑污染物去除率較高,且聚合氯化鋁質(zhì)量濃度低于單獨(dú)使用時(shí)的質(zhì)量濃度。原因是聚丙烯酰胺具有更強(qiáng)的吸附性,使絮體形成速度加快,脫穩(wěn)顆粒更容易形成,所以降低了聚合氯化鋁的較佳質(zhì)量濃度。當(dāng)聚合氯化鋁質(zhì)量濃度相同、聚丙烯酰胺質(zhì)量濃度為1.0mg/L時(shí),復(fù)配絮凝劑污染物去除效果較好,且較高相對(duì)分子質(zhì)量聚丙烯酰胺好于高相對(duì)分子質(zhì)量和中相對(duì)分子質(zhì)量聚丙烯酰胺,符合聚丙烯酰胺單獨(dú)使用時(shí)的一般機(jī)理。因此,較佳復(fù)配方式為聚合氯化鋁30mg/L、高相對(duì)分子質(zhì)量聚丙烯酰胺1.0mg/L,此時(shí),濁度去除率接近90.00%,COD去除率可達(dá)到50.00%。

4、pH對(duì)兩種絮凝劑復(fù)配絮凝效果的影響

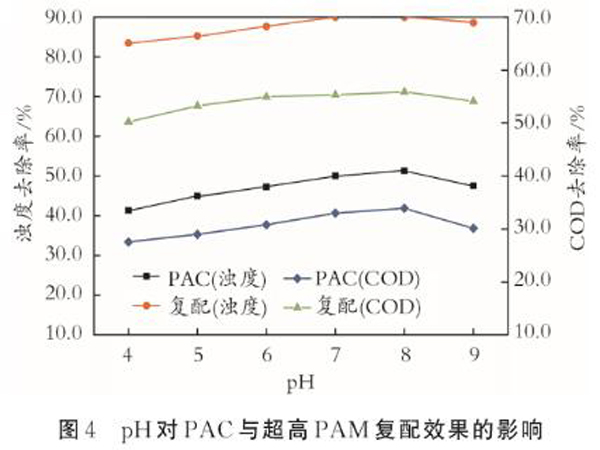

采用單獨(dú)聚合氯化鋁質(zhì)量濃度50mg/L、復(fù)配絮凝劑聚合氯化鋁質(zhì)量濃度30mg/L和聚丙烯酰胺質(zhì)量濃度1.0mg/L,在加入絮凝劑前預(yù)先使用質(zhì)量分?jǐn)?shù)0.1%冰乙酸和質(zhì)量分?jǐn)?shù)0.1%氫氧化鈉調(diào)節(jié)pH,考察pH對(duì)聚合氯化鋁與聚丙烯酰胺復(fù)配效果的影響,結(jié)果見圖4。

從圖4可以看出,pH的變化對(duì)聚合氯化鋁絮凝效果影響較大,對(duì)聚合氯化鋁與聚丙烯酰胺復(fù)配絮凝效果影響較小。當(dāng)pH<時(shí),隨著pH升高,濁度和COD去除率逐漸較高;當(dāng)pH=8時(shí),濁度和COD去除率很高;當(dāng)pH>8時(shí);濁度和COD去除率下降。這是因?yàn)椋寒?dāng)pH較小時(shí),聚合氯化鋁易與H+形成絡(luò)合物或者硫酸鋁等物質(zhì),當(dāng)pH較大時(shí),聚合氯化鋁易與OH-形成氫氧化鋁等物質(zhì),使其不易與污染物結(jié)合,阻礙絮凝反應(yīng)進(jìn)行,降低污染物去除效果。因此,污水pH為7-8時(shí),聚合氯化鋁+聚丙烯酰胺復(fù)配的絮凝效果較好。

5、攪拌時(shí)間對(duì)兩種絮凝劑復(fù)配絮凝效果的影響

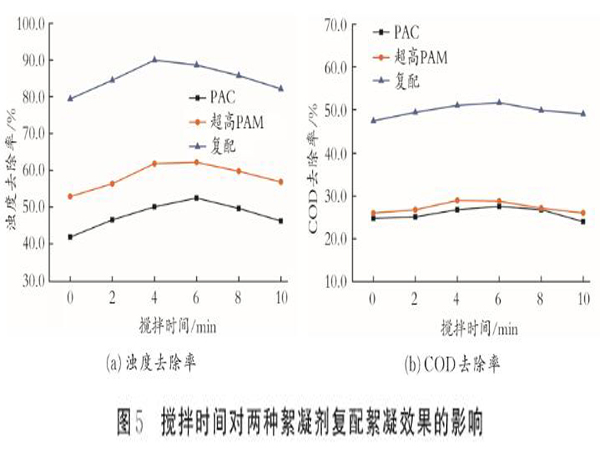

分別采用單獨(dú)聚合氯化鋁質(zhì)量濃度為50mg/L、單獨(dú)聚丙烯酰胺質(zhì)量濃度1.0mg/L、二者復(fù)配PAV質(zhì)量濃度為30mg/L和聚合氯化鋁質(zhì)量濃度為1.0mg/L,在溶液pH為7.0、攪拌速率為50r/min的條件下,考察攪拌時(shí)間對(duì)兩種絮凝劑復(fù)配絮凝效果的影響,結(jié)果見圖5。

從圖5可以看出,隨著攪拌時(shí)間延長(zhǎng),三種絮凝劑的濁度和COD去除率均呈現(xiàn)出先增價(jià)后減少的趨勢(shì)。原因是隨著攪拌時(shí)間延長(zhǎng),增加了絮凝劑與污水中顆粒物的碰撞機(jī)會(huì),絮團(tuán)開始細(xì)小逐漸變大;若攪拌時(shí)間過(guò)長(zhǎng),絮團(tuán)被攪碎,形成細(xì)小的顆粒,不利于絮凝沉淀反應(yīng)的繼續(xù)進(jìn)行。因此,聚合氯化鋁、聚丙烯酰胺單獨(dú)使用和二者復(fù)配使用的較佳攪拌時(shí)間均為4-6min。

6、兩者復(fù)配的加藥順序?qū)π跄Ч挠绊?

在聚合氯化鋁質(zhì)量濃度為30mg/L、聚丙烯酰胺質(zhì)量濃度為1.0mg/L、溶液pH為7.0、攪拌時(shí)間5min的條件下,考察加藥順序?qū)π跄Ч挠绊懀Y(jié)果見表1。

表1 加藥順序?qū)π跄Ч挠绊?

| 投加順序 | 濁度去除率/% | COD去除率/% | 絮體沉降情況 |

| 先加聚合氯化鋁,后加聚丙烯酰胺 | 90.00 | 51.64 | 絮體成長(zhǎng)較快,沉降較快 |

| 聚合氯化鋁、聚丙烯酰胺同時(shí) | 84.47 | 48.42 | 較快 |

| 先加聚丙烯酰胺,后加聚合氯化鋁 | 82.15 | 47.06 | 沉降很慢 |

由表1可知,復(fù)配絮凝劑較佳的加藥順序是先加聚合氯化鋁,后加聚丙烯酰胺。這是由于污水中顆粒帶有負(fù)電荷,先加入聚合氯化鋁起到電性中和、壓縮雙電層的作用,減少斥力,進(jìn)而將顆粒結(jié)合成小的絮體,使膠體脫穩(wěn)。在膠體脫穩(wěn)的情況下再加入聚丙烯酰胺,通過(guò)吸附架橋作用,不僅使絮體顆粒變大,而且使大絮體在沉降過(guò)程中發(fā)揮“卷掃”作用,提高了絮凝處理效果。

結(jié)論:

(1)聚丙烯酰胺的相對(duì)分子質(zhì)量越大,相應(yīng)絮凝效果越好;聚丙烯酰胺用量越大,相應(yīng)污水的絮凝效果越差。由于上述原因,不同相對(duì)分子質(zhì)量的聚丙烯酰胺在使用時(shí)需要進(jìn)行試驗(yàn),按照其較佳使用量進(jìn)行投加,否則會(huì)適得其反,加重后續(xù)生化系統(tǒng)的分解負(fù)擔(dān),影響污水的回收利用。

(2)聚合氯化鋁+聚丙烯酰胺復(fù)配絮凝劑顯著提高了催化裂化煙氣脫硫污水的處理效果,較佳使用條件為聚合氯化鋁質(zhì)量濃度30mg/L、高相對(duì)分子質(zhì)量聚丙烯酰胺質(zhì)量濃度1.0mg/L、pH7-8、攪拌時(shí)間4-6min,投料順序?yàn)橄燃泳酆下然X后加聚丙烯酰胺。

(3)聚合氯化鋁+聚丙烯酰胺復(fù)配使用既降低了聚合氯化鋁的用量和購(gòu)買成本,又提高了該污水的處理效果,且配置過(guò)程簡(jiǎn)單,是一種切實(shí)可行的煉油污水處理方法。